一、功能總述

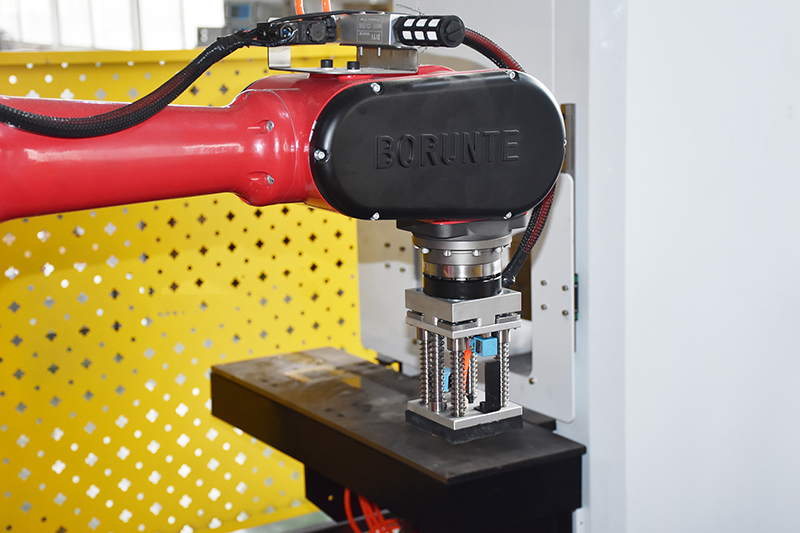

試驗開始前,操作人員將混凝土塊有序地擺放在送料小車上,然后將上料小車送至實驗室指定區域,試驗人員退到安全區域。視覺定位系統開始對試樣進行掃描,試驗系統可自動判斷試樣的具體位置,不需要試驗人員干預。確定具體位置后,機械人開始使用氣爪抓取試樣,將試樣送至尺寸測量裝置進行表面平整度,棱長,棱角,和垂直度的測量并記錄相應的數據。

完全實現試驗機智能化與自動化,極大的提高了工作效率。在伺服系統的的智能配合下,整個過程無需試驗人員參與,試驗過程中可實現試樣小車的定位、試樣位置定位,試樣自動找正與自動上下料,實現了整個過程的智能化與自動化。

二、執行標準

GB/T 3159-2008《液壓式萬能試驗機》

GB/T 16826-2023《電液伺服萬能試驗機》

GB/T 2611-2022《試驗機 通用技術要求》

GB/T 50081-2019《混凝土物理力學性能試驗方法標準》

三、技術參數

項目 | 名稱 | 型號 |

壓力機主機 | 最大負荷(kN) | 2000KN |

試驗力示值相對誤差 | ±0.5%以內 | |

試驗力測量范圍 | 2%-100%FS(全程不分檔) | |

加力速度范圍 | 0.02%-5%FS | |

加力速度誤差 | ± 1% | |

壓板尺寸(mm) | Φ300mm | |

上下壓板間最大距離(mm) | 185mm | |

工作活塞行程(mm) | 80mm | |

試樣規格(mm) | 150×150×150mm | |

尺寸(mm) | 1100×1600×1250mm | |

設備重量(t) | 約 1.5t | |

伺服控制柜 | 尺寸(mm) | 600×450×1300mm |

設備功率(kw) | 8kw | |

電壓(v) | 220v | |

機器人 | 最大抓取重量 | 20kg |

尺寸(mm) | 3200×3500×3000mm | |

料架 | 移動方式 | 固定式料架 |

最大放置數量 | 25 組 | |

尺寸(mm) | 900×620×950mm |

四、功能特點

1、采用機器人上下料,效率大大提升,整個過程無需試驗人員參與。機器人采用六自由度機器人,有效范圍覆蓋整個試驗區域。

2、主機采用框架結構,框架式加載結構、負荷傳感器、油缸加載和伺服油泵的控制模式保證了加壓試驗的準確性和可靠性。完全實現試驗機上下試樣、試驗自動化,極大的提高了工作效率,并且大幅度節省了實驗室操作人力。

3、壓力機工作臺右移,通過機械抓手把試樣抓取和推出,同時把下壓板清掃干凈。檔板用于把較大塊的試樣推出和清掃下壓板,機械抓手及擋板通過氣缸沿導桿滑動。

4、混凝土試樣提前采用掃碼槍掃描并錄入混凝土試樣的準確位置,降低機器誤判。可人工對污染損壞的標簽進行手工錄入,代替現在市場上混凝土試塊試驗一個掃描一個的情況,可以有效避免在試驗過程中混凝土表面的二維碼貼紙出現損壞無法掃描錄入信息中斷試驗的情況,提高試驗效率。

5、選用氣缸吸盤通過氣壓吸附混凝土試塊,代替夾取的方式,方便碼放在一起的混凝土試塊的取放,避免人工碼放間距不規則無法夾取的情況;壓力觸覺感應真空吸盤,可感知是否接觸到試塊并執行抓取動作,自動感知試塊是否抓取成功并碼放到指定位置。

6、采用高精度光學攝像頭視覺定位系統、通過深度學習和云計算技術,實現對樣品車的視覺定位。上料小車、下料小車推入指定區域后,機械手通過視覺定位系統自動定位試塊位置進行抓取和碼放。

7、主控程序可對機器進行全自動操作和人工單獨調試運行,可顯示機器運行的各個狀態,顯示并記錄試驗機試驗曲線和試驗結果。與試驗室管理系統對接可實時傳輸試驗曲線、照片和試驗結果。與遠程監控客戶端連接,可向客戶端推送實時試驗曲線、實時結果判定,是智能化全自動試驗系統的中樞大腦。

8、本設備利用雙目相機來測量混凝土表面平整度、棱長、棱角。其測量原理主要基于雙目立體視覺技術。雙目相機通過兩個位置稍有差異且經過雙目標定的工業相機同時拍攝混凝土塊,并獲取兩幅圖像,由于相機位置的不同,同一土塊在兩幅圖像中的位置會有所偏移,這種偏移被稱為視差。再利用三角形相似原理,根據視差信息、相機的焦距以及兩個相機鏡頭之間的基線距離(即兩個相機光心之間的距離),可以計算出圖像中每個像素點所對應空間點的深度信息,即該點到相機的距離。在獲取了混凝土塊表面的深度信息后,轉化為點云數據,可以通過點云處理算法來獲取平整度、棱長、棱長夾角等信息。

雙目相機測量平整度等數據時,可能會受到光照條件、物體表面紋理等因素的影響,這些因素可能會影響圖像匹配的準確性和深度計算的精度。因此,本設備通過主動投射結構光來減少這些因素的影響,提高測量的準確性和可靠性。

雙目相機測量平整度具有非接觸、快速、高精度等優點,且可通過改變相機基線長度、 焦距等參數來適應不同的混凝土測量應用工況。